随着我国石油化工产业的迅猛发展,炼油废水的排放量也越来越大。据统计,一个年产量为40 万t的炼油厂,每年将会产生25~140 万t 炼油废水。炼油废水中排放量最大的是含油废水,含油废水具有COD 高、BOD 高、难溶于水、可生化性差等特点,如果不加以处理直接排入江河湖泊,不仅会造成水资源污染,还会使有毒有害物质通过食物链危害人体健康。研究高效的含油废水处理技术是目前的一大热点和难点〔1-5〕。

近年来,铁炭微电解技术作为预处理技术,以其投资成本低、设备简单、以废制废、可提高废水可生化性等优点而受到广泛关注〔6-7〕。目前该技术在处理印染、电镀、焦化、制药等废水领域已有广泛应用〔8-13〕。由于二元微电解处理效果有限,笔者在前期的研究中发现,向二元反应体系中投加金属或非金属,可明显提高处理效果,因此本试验探讨了在Fe-C 二元微电解反应体系基础上,加入一定量的接触材料铜屑来构建Fe-Cu-C 三元微电解反应体系,并以某石化厂经隔油、三级气浮处理后的含油废水(油质量浓度为20~30 mg/L)为处理对象,以出水含油量为水质检测指标,考察了Fe-Cu-C 三元微电解反应体系对含油废水的处理效果。

1 实验部分

1.1 实验水样及材料

实验水样:某石化厂石油炼制废水经隔油、三级气浮处理后的出水,水温为18~20 ℃,油质量浓度为20~30 mg/L,pH 为6.8~7.9,现场采样实验。

反应材料:铸铁屑,粒径主要集中在1~3 mm,使用前先用质量分数为5%的稀盐酸浸泡20 min 去除其表面氧化层,再用NaOH 溶液碱洗10 min,最后用蒸馏水冲洗干净备用。

接触材料:市售颗粒活性炭,粒径主要集中在3~5 mm,使用前在实验废水中浸泡1 h,使其对废水中污染物达到吸附饱和;铜屑,粒径主要集中在1~2 mm。

1.2 分析方法及实验仪器

含油量的测定:紫外分光光度法。

实验仪器:T6 紫外可见分光光度计,北京普析通用仪器有限责任公司;pHS-3C 精密pH 计,上海雷磁仪器厂。

1.3 实验方法

取250 mL 水样于500 mL 烧杯中,加入适量经预处理后的铁屑、活性炭以及铜屑,用pHS-3C 精密pH 计控制水样pH 的变化,用稀盐酸调节pH,反应一段时间后,取适量水样测定其含油量,并根据含油量的变化计算除油率。

2 结果与讨论

2.1 质量比对除油率的影响

2.1.1 m(Fe)∶m(C)对二元微电解除油率的影响按1.3 中的方法进行实验,固定水样pH=4,反应时间为60 min,铁屑+活性炭总质量为20 g,不加铜屑,改变m(Fe)∶m(C)分别为1∶3、1∶2、1∶1、2∶1、3∶1,则相应的除油率分别为23.8%、26.5%、32.5%、41.3%、26.8%。

由上述结果可以看出,在铁屑+活性炭总质量一定的情况下,随着m(Fe)∶m(C)的增加,除油率先是逐渐提高,但当m(Fe)∶m(C)达到2∶1 后,除油率开始下降。这是由于当反应体系中铁屑含量较少时,增加铁屑量,可使Fe-C 微原电池数量增多,反应加强,从而提高除油率;但当铁屑投加过量时,短时间内会导致铁大量溶出,反而会抑制原电池的电极反应,因而除油率开始下降。结果表明,Fe-C 二元反应体系中,m(Fe)∶m(C)=2∶1 时,除油率最高,可达41.3%。

2.1.2 m(Fe)∶m(Cu)∶m(C)对三元微电解除油率的影响

在确定的最佳m(Fe)∶m(C)=2∶1 的二元微电解反应体系基础上,加入一定量的铜屑,按1.3 中的方法进行实验,水样pH=4,反应时间为60 min,固定铁屑+活性炭+铜屑总质量为20 g,改变m(Fe)∶m(Cu)∶m(C)分别为2∶3∶1、2∶2∶1、2∶1∶1、2∶0∶1(不含Cu)、2∶1∶0(不含C),则相应的除油率分别为43.2%、48.5%、56.7%、40.6%、32.4%。

由上述结果可以看出,Cu 的加入可以明显地增强处理效果,当m(Fe)∶m(Cu)∶m(C)=2∶1∶1 时,处理效果最佳,除油率达56.7%,在m(Fe)∶m(C)同为2∶1的情况下,三元微电解反应体系的除油率比二元微电解反应体系高出许多。这是由于在Fe-Cu-C 三元反应体系中,Cu 与Fe 之间也存在着电位差,反应体系中微原电池数量增多,电场作用增强;另一方面,Cu 是一种良好的导体,可以促进Fe、C 微电极产生的电子的分离,有利于铁离子的释放,氧化还原反应增强;此外,Cu 与Fe 之间形成双金属还原体系,此时Cu 作为阴极,强化了微电解的阴极过程,阴极产生更多的H2,废水中微小气泡的数量增多,气浮作用增强。

2.2 反应时间对除油率的影响

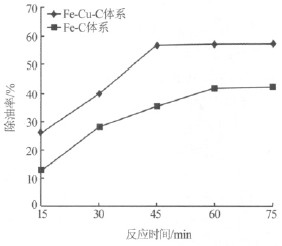

按1.3 中的方法进行实验,分别考察二元反应体系与三元反应体系中反应时间对除油率的影响。其中固体总质量均为20 g,二元反应体系中m(Fe)∶m(C)=2∶1,三元反应体系中m(Fe)∶m(Cu)∶m(C)=2∶1∶1,水样pH 均控制为4,反应时间分别取15、30、45、60、90 min,实验结果见图1。

图1 反应时间对除油率的影响

由图1 可知,随着反应时间的延长,两种反应体系对油的去除率都有所提高。这是因为随着反应时间的延长,含油废水中油珠的电泳沉积和聚结作用、阴极产生的大量微小气泡的气浮作用、活性炭和铁屑的吸附作用等可充分进行;但当反应达到一定时间后,继续延长反应时间,除油率变化不大。可以确定Fe-Cu-C 三元微电解的最佳反应时间为45 min。由图1 还可看出,Fe-Cu-C 三元反应体系较Fe-C二元反应体系不仅增强了处理效果,还提高了反应速率。这是因为Cu 的加入,不仅使电子受体成倍增加,电泳速率加快,电极处产生沉淀的速率加快,而且可以使Fe 的溶解速度加快,铁离子数量快速增加,氧化还原作用速率增强,从而提高了反应速率。

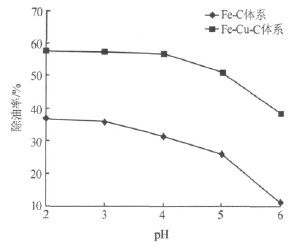

2.3 溶液初始pH 对除油率的影响

按1.3 中的方法进行实验,分别考察二元反应体系与三元反应体系中溶液初始pH 对除油率的影响。其中固体总质量均为20 g,二元反应体系中m(Fe)∶m(C)=2∶1,三元反应体系中m(Fe)∶m(Cu)∶m(C)=2∶1∶1,反应时间为45 min,调节溶液初始pH分别为2、3、4、5、6,实验结果见图2。

图2 pH 对除油率的影响

由图2 可知,随着pH 的升高,两种反应体系的除油率都逐渐下降。这是由于在酸性条件下会产生大量的H+,而且氧的电极电位较高,原电池间电位差较大,有利于油珠的电泳沉积和聚结、气浮、氧化还原等作用的进行,处理效果较好。但是pH 也不是越低越好,pH 过低,不仅会破坏反应生成的絮体进而影响处理效果,而且铁屑的腐蚀速度会加快,增加了铁屑和酸的消耗,经济性差。从图2 还可看出,Fe-Cu-C 三元反应体系比Fe-Cu 二元反应体系有着更宽的pH 适应范围,在pH=5 时,三元反应体系的除油率仍可达到50%左右。这是由于在二元反应体系中,铁的氧化还原作用必须在偏酸性条件下才能进行;而在三元反应体系中,在弱酸性条件下,含油废水中的污染物仍可在铜阴极上得电子被还原,从而发生氧化还原效应,并由此在电极上产生微小气泡的上浮作用。综合考虑经济与处理效果两方面因素,确定Fe-Cu-C 三元反应体系的最佳pH=4。具体参见http://www.dowater.com更多相关技术文档。

3 结论

(1)微电解技术可有效降低废水中的含油量,Fe-Cu-C 三元反应体系较Fe-C 二元反应体系,不仅明显增强了处理效果,提高了反应速率,而且使得pH 适应范围更宽。三元微电解的最佳工艺条件:m(Fe)∶m(Cu)∶m(C)=2∶1∶1,反应时间为45 min,pH=4,在此最佳条件下,除油率可达56%左右,出水中油的质量浓度稳定在10 mg/L 左右。

(2)针对含油废水的特点,微电解技术相对于常规的物化法而言,具有以废制废、设备简单、经济性好等特点;但在反应过程中会出现铁屑结块和表面钝化等问题,需通过进一步的试验研究加以解决。

(3)单独使用三元微电解技术处理含油废水,还不能达到理想的处理效果,将微电解技术与其他技术联用将是今后研究的主要方向。